Checkliste zur Sicherheit in industriellen Fluidsystemen

Checkliste zur Sicherheit in industriellen Fluidsystemen

In zahlreichen Industriebranchen kommen Fluidsysteme zum Einsatz, die Flüssigkeiten und Gase unter hohen Drücken und Temperaturen transportieren. Um die Qualität der Endprodukte und die Sicherheit der Anlagenbediener und Techniker zu gewährleisten, müssen diese Systeme auf bestmögliche Leistungsfähigkeit ausgelegt sein.

Auf Öl- und Gasplattformen, die häufig an entlegenen Orten bzw. in großer Entfernung zur Küste installiert sind, hängt die Sicherheit maßgeblich vom zuverlässigen Betrieb der Fluidsysteme ab. Diese Systeme können mitunter sehr umfangreich und komplex sein und bergen eine Reihe möglicher Risiken. Ein Versagen der Fluidsysteme ist keine Option. Wie also kann gewährleistet werden, dass alle Systemteile sicher und zuverlässig arbeiten? Nachfolgend haben wir eine praktische Checkliste zusammengestellt, die alle wichtigen Aspekte zum Thema Fluidsystemsicherheit abdeckt:

Fluidsystemsicherheit auf einen Blick

Am Ende dieses Artikels finden Sie eine Infografik zu unseren Sicherheitstipps zum Download.

✔ Halten Sie die Auslegung so einfach wie möglich.

✔ Wählen Sie die richtigen Bauteile.

Zusätzlich ist es wichtig, dass Rohrwerkstoffe für Fluidsysteme untereinander kompatibel sind und die geeignete Härte aufweisen, um zuverlässige Verbindungen sicherzustellen. Metallrohre sollten weicher als die Rohrverbindungen sein, damit die Rohre fest in den Verschraubungen gehalten werden können. Vermeiden Sie beispielsweise die Kombination von Messing-Verschraubungen mit Edelstahlrohren, da diese Verschraubungsmaterialien zu weich sind und keinen ausreichenden Halt am Rohr bieten. Ein weiterer wichtiger Faktor ist die Auswahl der Bauteile …

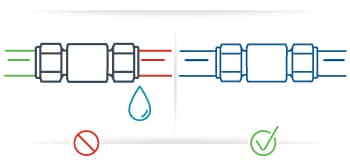

✔ Vermeiden Sie eine Kombination von Bauteilen unterschiedlicher Hersteller.

✔ Halten Sie Herstelleranweisungen ein.

- Verschraubungen sind nicht fest genug angezogen, dadurch können Leckagen entstehen und Rohrleitungen ausreißen.

- Vor dem Festziehen wird nicht darauf geachtet, dass die Rohrleitung fest auf der Schulter des Verschraubungskörpers aufliegt.

- Das Rohr wird nicht auf Verformungen, Defekte oder Kratzer geprüft, die sich negativ auf die Dichtung auswirken können.

- Extreme Wanddicken werden nicht anhand der vom Hersteller empfohlenen Beschränkungen für Verschraubungen überprüft.

- Es wird nicht die korrekte Prüflehre genutzt, um zu garantieren, dass die Verschraubung genügend festgezogen ist.

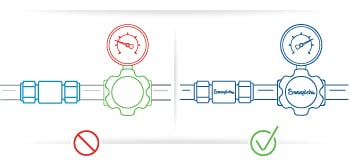

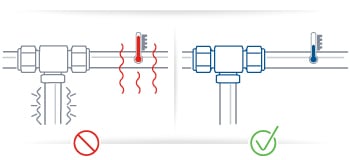

✔ Berücksichtigen Sie die Betriebsbedingungen bei der Systemauslegung.

diese Faktoren müssen jedoch bereits bei der Auslegung des Systems umfassend berücksichtigt werden. Sehen Sie angemessene Halterungen vor, damit es in Hochdruckanwendungen nicht zu einer Materialermüdung an den Verschraubungen und Rohrleitungen kommt. Darüber hinaus sollten Sie einen ausreichenden Bewegungsspielraum einplanen, da Bewegungen zu einer zusätzlichen Belastung der Bauteile und Verschraubungen können. Bei Anwendungen mit starken Vibrationen sollten Sie anstelle von Rohren eher auf Schläuche setzen. Hierbei sollten Sie darauf achten, dass die Bewegung über eine ausreichende Länge verteilt wird. Denn so werden Biegungen vermieden, die kleiner sind als der Mindestbiegeradius des Schlauchs.

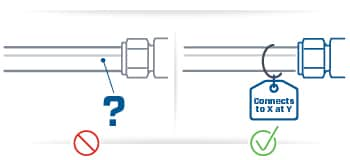

✔ Kennzeichnen Sie kritische Bauteile.

Erfahren Sie mehr über die Schulungen und Beratungsservices von Swagelok.

In Verbindung stehende Artikel

Worauf es bei der Sicherheit in Raffinerien ankommt

In Raffinerien kann es zu Emissionen von diffusen, gefährlichen Fluiden kommen. Für einen sicheren und leckagefreien Betrieb kommt es dabei auf kompetente und verantwortungsvolle Mitarbeiter an.

Sicherheit am INEOS Petrochemiestandort

Swageloks Beitrag zum sicheren Betrieb am Standort Köln ist auf die enge Zusammenarbeit zwischen den beiden Unternehmen zurückzuführen. Erfahren Sie, wie Swageloks bewährte Qualität und Zuverlässigkeit INEOS dabei unterstützt, die eigenen Umwelt- und Sicherheitsstandards zu erfüllen.

Häufigste Ursachen und Kosten von Fluidsystemleckage

Wenn es um die Aufrechterhaltung der Sicherheit und der Erträge des Unternehmens geht, kann das kleinste Leck ein Problem darstellen. Verstehen Sie, wie und warum Lecks entstehen, wie diese lokalisiert und getestet werden können und wie schlussendlich eine Strategie entwickelt werden kann, um Lecks im gesamten Betrieb zu untersuchen und zu reduzieren.